ベル型焼鈍と比較した連続焼鈍の利点と問題点は何ですか?

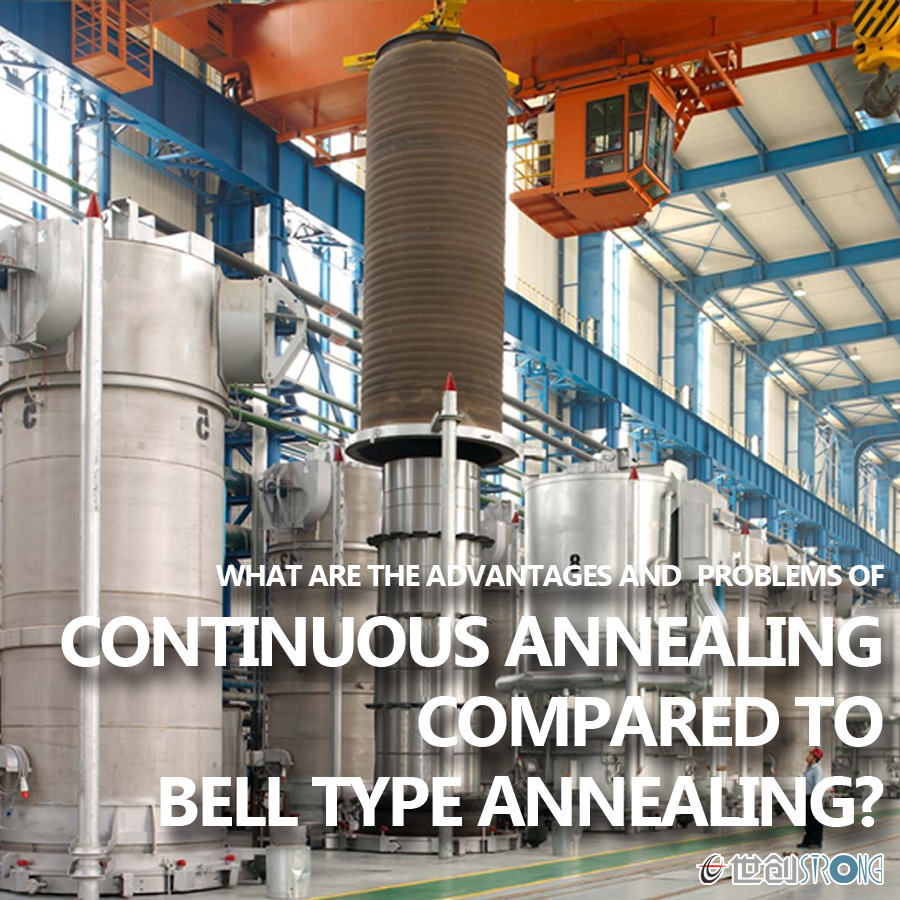

ベル型焼鈍シングルスタックアニーリングとマルチスタックアニーリングに分けられます。シートとコイルの形状の違いに応じて、タイト コイル アニーリングとルーズ コイル アニーリングの 2 種類のアニーリングがあります (ベル型アニーリングを参照)。ほとんどのベル型炉焼鈍は、処理サイクルが長いものの、炉の数が多く、柔軟に使用でき、投資が少ないため、冷間圧延鋼板およびストリップの焼鈍によく使用されます。1970年代後半には、強対流全水素ベル型炉アニール(ハイコン/H2)が登場しました。保護ガスとして純水素ガスを使用する大型ブレード遠心ボルテックスマシンは強力な対流を生成し、プレートの加熱と冷却の速度を 40% ~ 50% 増加させます。アニーリングサイクルの短縮とエネルギー消費の削減。連続焼鈍に近い高品質な表面が得られます。

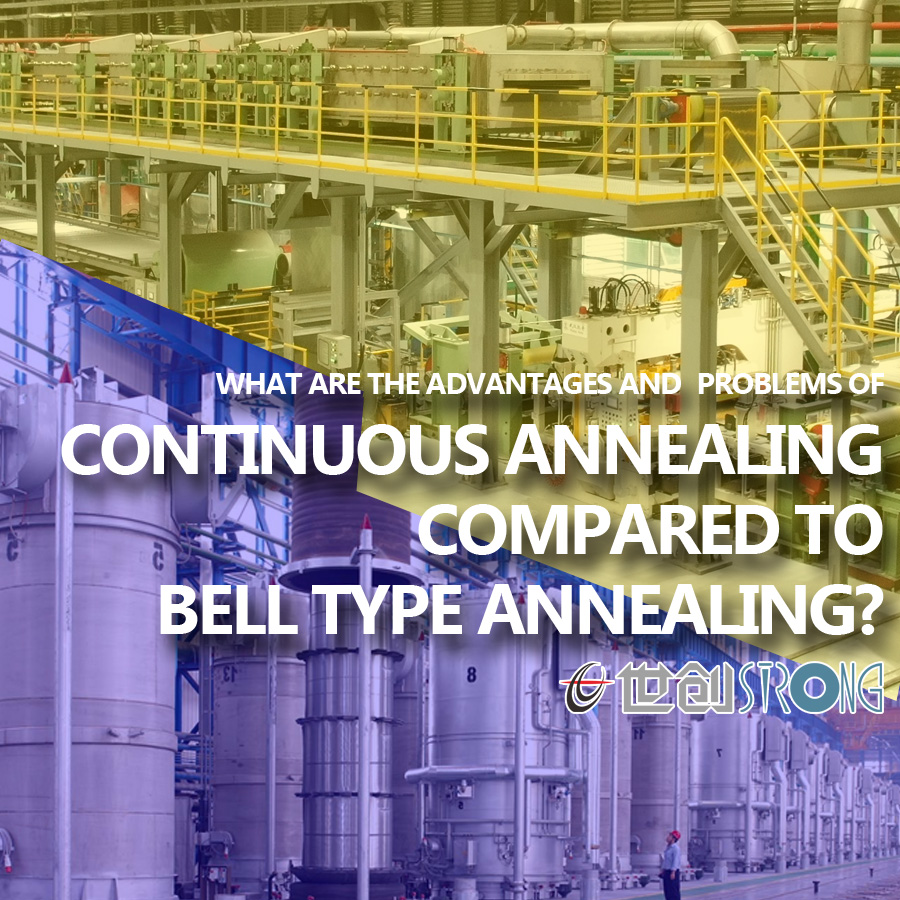

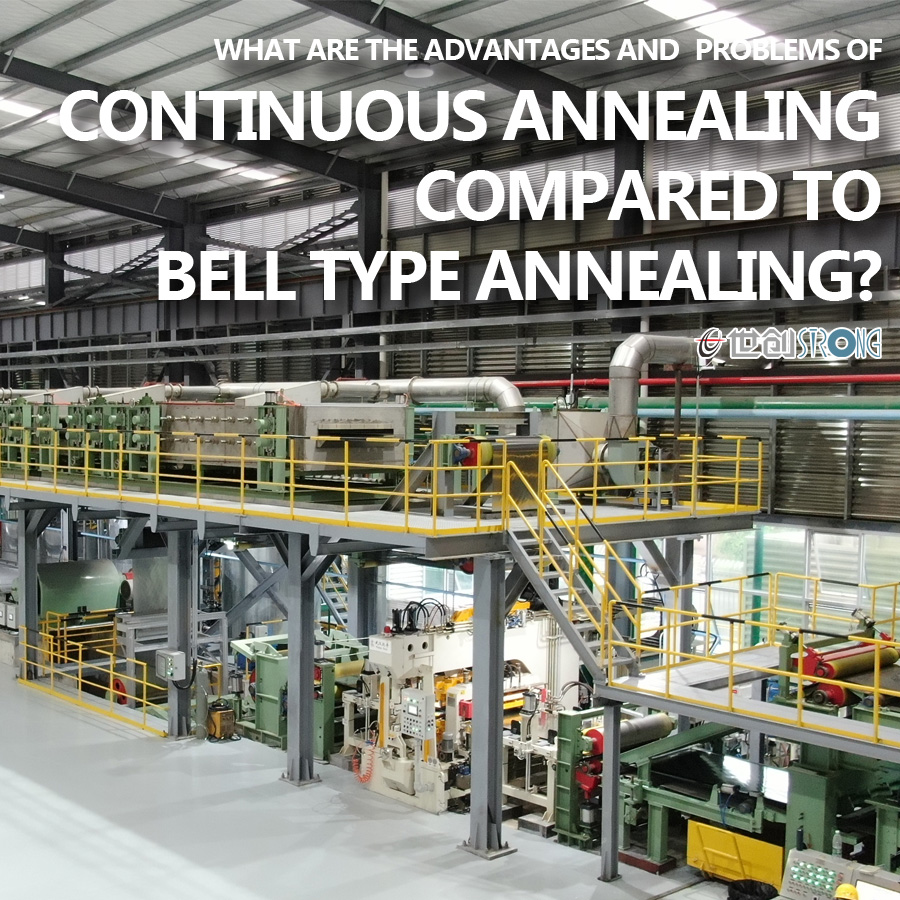

連続焼鈍:縦型連続焼鈍と横型連続焼鈍。通常、炉には保護ガスが導入されます。連続焼鈍は、1970年代に導入された冷延鋼板および冷延鋼帯の新しい焼鈍技術であり、焼鈍歩留まりが高い。長年の開発を経て、連続焼鈍装置は継続的に改良され、ユニットインフラのコストを削減し、製品の品質を向上させるために、生産の種類に応じて徐々に特化してきました。連続炉焼鈍では、表面品位の良好な特殊深絞りグレード帯鋼を製造できるだけでなく、連続焼鈍により高強度の板も製造できます。

連続焼鈍により軟鋼板と高級高張力鋼板の両方を製造できます。連続生産、短い生産サイクル、優れたプレート形状、滑らかな製品表面など、製品開発の利点は明らかです。ただし、投資額が大きく、技術が複雑すぎるため、大規模で少数品種の生産に適しています。この焼鈍プロセスは、大規模な冷間圧延工場でますます一般的になっています。連続焼鈍と比較して、ベル型焼鈍は軟鋼板の製造、柔軟な生産、低建設投資の利点があります。しかし、高張力鋼板の生産には、断続的な生産、長い生産サイクル、低効率などのいくつかの欠点があります。小ロット、多品種の生産に適しています。この焼鈍プロセスは、民間の冷間圧延工場や小規模な冷間圧延工場で非常に一般的です。

と比べてベル型焼鈍、利点と問題点連続焼鈍は次のように簡単に説明されます。

1) の利点連続焼鈍

(1) 製品は品質が良く、形状が平らで、表面がきれいで、性能が均一です。

(2) ベル型焼鈍時に発生しやすい結合や折れ等の欠陥がなく、歩留まりが高い。

(3) 種類が豊富で、各種フード型焼鈍炉の製作に加え、高強度基板、電気基板等の製作も可能です。

(4) 設置面積が小さくコンパクトなレイアウト。

(5) 短い生産サイクルと短納期。

(6) 20%以上の省エネ、省力化、低生産コスト。

2) 欠点連続焼鈍

(1) 仕様範囲のカバー範囲が広すぎないこと。

(2) 製品変更の柔軟性が若干悪い。ベル型焼鈍炉は年度ごとに生産量が変化する場合、開閉の自由度が高く、連続焼鈍炉の実現が困難です。

急速な発展にもかかわらず、連続焼鈍現在、生産を完全に置き換えることはできません。ベル型焼鈍炉。将来かなりの期間、完全な水素とベル型焼鈍そして連続焼鈍が共存し、2 つのアニーリングプロセスの利点が相互に補完されます。