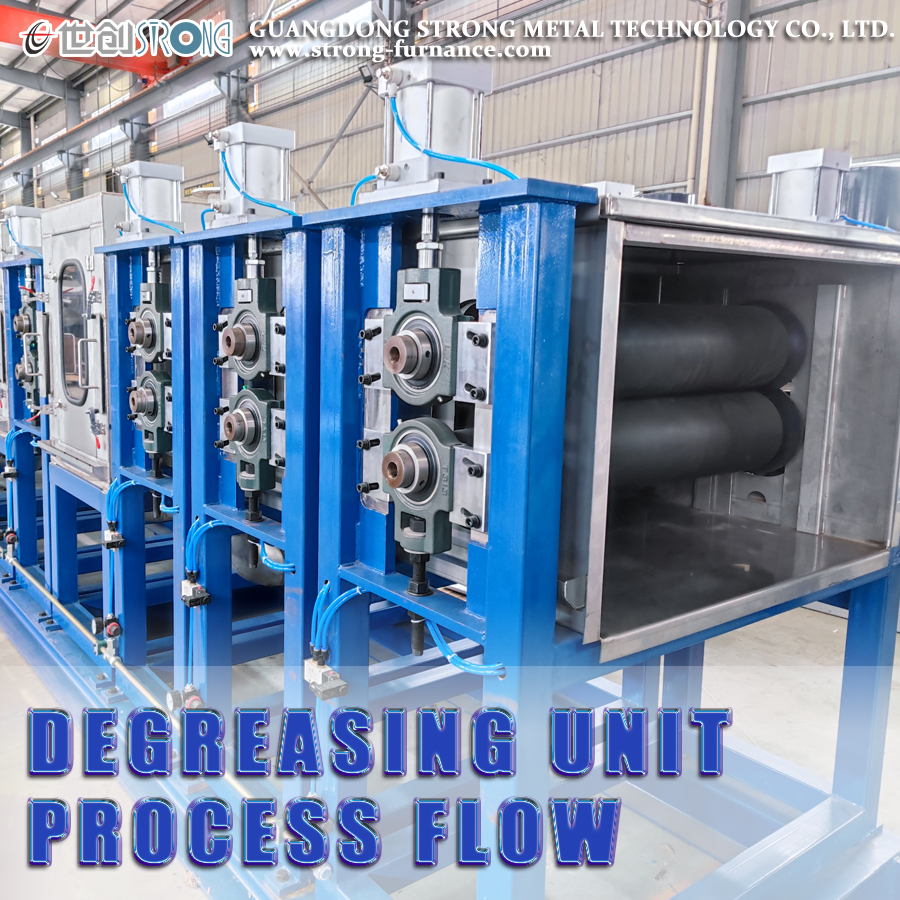

脱脂ユニットのプロセスフロー

冷間圧延鋼板の圧延工程では、通常、工程上のニーズに合わせてパーム油などの合成油を潤滑剤として使用します。この潤滑剤は鋼板の表面に油膜を残します。この油膜が焼鈍炉で焼鈍されると、加熱と分解により炭化と残留物が発生し、鋼板の組成と表面の清浄度に影響を与え、その後の加工の品質に影響を与えます。このユニットの機能は、化学的および電気化学的方法を使用して鋼板の表面を洗浄し、その後の加工の品質要件を満たすことです。

の電解脱脂冷間圧延鋼板コイルを巻き戻し、鋼板の端部の余分な厚手部分を切り落とし、鋼板コイルの重量を調整し、適切な張力でコイルに巻き付けることもできます。

鋼板コイルはトロリーで巻出し機ドラムに運ばれ、モーターの駆動により能動的に巻出されます。クランプ機を経てせん断機に送られ、入側せん断機で鋼板の厚すぎる部分や損傷部分を切断します。準備された鋼板の頭部は前の鋼板の尾部に溶接され、溶接中は鋼板の尾部がテンショナーによって適切な溶接位置に留まるように制御されます。

溶接後、ストリップは脱脂工程脱脂は化学脱脂と電解脱脂に分けられます。化学脱脂はストリップを湿らせて予備脱脂し、表面の油汚れを除去します。化学ブラッシング後、ストリップは電解脱脂セクションに入ります。化学脱脂本質的には、鹸化と乳化によってストリップの表面からグリースを除去することです。電解脱脂は、ストリップを陰極または陽極として使用し、ストリップの表面に生成された多数の気泡の強力な乳化効果を使用して脱脂プロセスを強化します。同時に、通電されたストリップは電極分極を生み出し、ストリップとアルカリ溶液間の界面張力を減らし、グリース剥離プロセスを加速します。洗浄されたストリップは、ブラッシング、すすぎ、乾燥後に出口セクションに入ります。

出口セクションには、適切な巻き取り張力を提供するためのテンショナーが装備されています。ストリップは出口せん断機で巻き取られ、予想される重量に達することもあります。コイラーはストリップをフローティング方式で巻き取り、きれいなストリップエッジを提供します。

冷間圧延鋼板の圧延工程で発生する油汚れは、一般的に鉱油、植物油、動物油の3種類です。化学特性により、鹸化油と非鹸化油に分けられます。動物油と植物油はすべて鹸化油です。これらの油はアルカリと反応して石鹸を形成するため、鹸化油と呼ばれます。鉱油はすべて非鹸化油です。

一般的に、小規模生産では有機溶剤脱脂と手動脱脂を使用できますが、これらの方法は大規模生産には適用できません。現在、大規模な工業生産ではアルカリ溶液脱脂と電気化学脱脂が使用されています。このユニットでは、これら2つの方法を使用します。

(1)アルカリ溶液脱脂

アルカリ溶液による化学脱脂は、基本的に鹸化と乳化を利用して行われます。前者は動物性油と植物性油を除去でき、後者は鉱物性油を除去できます。プロセス条件を適切に選択すれば、これら 2 種類の油汚れを除去することは難しくありません。

油汚れに含まれる動物性油や植物性油の除去は鹸化反応に依存します。いわゆる"鹸化"油とアルカリが脱脂液化学反応を起こして石鹸を形成する。動物油と植物油の主成分はステアリンである。アルカリとの反応で生成される石鹸とグリセリンはどちらも水に溶ける。鉱油はアルカリで鹸化しないが、特定の条件下では鹸化することができる。"乳化した"アルカリ溶液中のいわゆる"乳化"これは、鋼板表面の油膜が多数の小さな油滴に変化し、アルカリ溶液中に分散して混合物を形成することを意味する。これを"乳剤"乳化効果は主に界面張力の低下によって生じます。油汚れを素早く除去するために、アルカリ溶液に乳化剤を加えます。乳化剤の役割は、油と溶液の界面に吸着して界面張力を下げるだけでなく、ストリップの表面から分離した小さな油滴に吸着して吸着膜を形成し、小さな油滴が互いに衝突して再び油膜を形成しないようにすることです。

(2) 電解脱脂

ストリップがアルカリ溶液で満たされた洗浄タンクを通過するとき、ストリップは直流の条件下で陽極または陰極として使用されます。脱脂方法は電気化学的脱脂と呼ばれ、電解脱脂とも呼ばれます。通常、鋼板は補助電極として使用され、導電の役割のみを果たします。生産実践により、電気化学的脱脂の速度は化学脱脂の速度よりも数倍速いことが多く、油汚れがよりきれいに除去されることが証明されており、これは電気化学的脱脂プロセスの特性と切り離せないものです。電気化学的脱脂中、ストリップが陰極として使用されても陽極として使用されても、その表面に大量のガスが沈殿することが観察されています。このプロセスの本質は水の電気分解です。ストリップを陰極として使用すると、その表面で還元プロセスが実行され、水素が沈殿します。ストリップを陽極として使用すると、その表面で酸化プロセスが実行され、酸素が沈殿します。電極とストリップの表面に大量のガスが沈殿すると、油膜に強力な乳化効果が生じます。

電解の仕組み脱脂工程簡単に説明すると、ストリップが電解槽を通過すると、脱脂タンク、油とアルカリ溶液との間の界面張力が低下し、油膜に亀裂が生じる。同時に、電極は電源供給により分極する。電極分極は非イオン性油にはほとんど影響を及ぼさないが、ストリップとアルカリ溶液との間の界面張力を大幅に低下させ、それによって両者の接触面積を急速に増加させ(アルカリ溶液のストリップに対する濡れ性を増加させる)、それによって金属表面に付着した油を除去し、さらに油膜を小さな油滴に破壊する。電流の作用により、ストリップの表面に小さな気泡(水素と酸素)が発生し、これらの気泡は大きくなり、油滴とともにストリップから離れる。

電解脱脂工程電極の分極と油膜に対するガスの機械的な引き裂き効果の組み合わせです。

電解の円滑な進行を確実にするためのもう一つの重要な条件脱脂工程電流密度です。

電流密度の選択は、十分な量の泡が沈殿することを保証する必要があり、これは油滴を機械的に引き剥がすだけでなく、溶液を攪拌することもできます。ストリップの表面の油が一定であれば、電流密度は大きく、油除去速度は速くなります。もちろん、この関係は常に正比例するとは限らないため、無制限に増加することはできません。電流密度が一定のレベルに達すると、油除去速度はそれほど速く増加せず、タンク電圧が高くなりすぎて、消費電力が大きくなりすぎます。

カソード脱脂速度が速いのは、電流密度が同じ場合、陰極に析出する水素の体積が陽極に析出する酸素の体積の2倍であり、気泡の数が多くて小さいため、乳化能力が大きいためです。また、H +の放出により、陰極表面の液体のpH値が上昇し、これも有益です。脱脂陽極脱脂中は酸素泡が大きく、おお-放電後の表面液のpH値が低下するため、脱脂速度が遅くなります。また、2つの脱脂方法にはそれぞれ欠点があります。陰極として使用すると、析出した大量の水素が金属に拡散して水素脆化を引き起こす可能性があります。一方、油の不純物は陰極板に吸着されます。陽極として使用すると、水素脆化の問題はありませんが、析出した酸素は金属表面の酸化を促進し、一部の油を酸化します。陽極プロセスと陰極プロセスの長所と短所を考慮して、今日ではこれら2つのプロセスの組み合わせが生産によく使用されており、これを陽極プロセスと陰極プロセスと呼びます。"複合電気化学脱脂"。

このユニットが採用したプロセスは"中間導体方式"つまり、金属接触がない場合、電流は電極から電解質を介してストリップに伝達され、次にストリップを通り、次に電解質を介して反対側の電極に伝達されます。電極のクリーニングは極性変換によって行われます。

ストロングメタルのカスタマイズされた新しいデザイン継続脱脂ライン

脱脂ラインは、洗浄剤を使用して残留物を除去し、水を絞り出して乾燥させ、焼鈍炉に入る前に鋼板が清潔であることを確認するためのものです。

製品説明:

1) オンライン/オフライン

2) 駆動端子付き

3) PLC制御システム

4)脱脂部、水洗浄部および乾燥部

仕様:

タイプ: 水平

加熱方法: 電気または炉熱の再利用

最大生産量: 300MT/日