実践知識:アンモニア分解炉の原理と機能

動作原理:

アンモニアはニッケル系触媒の作用により分解されます。

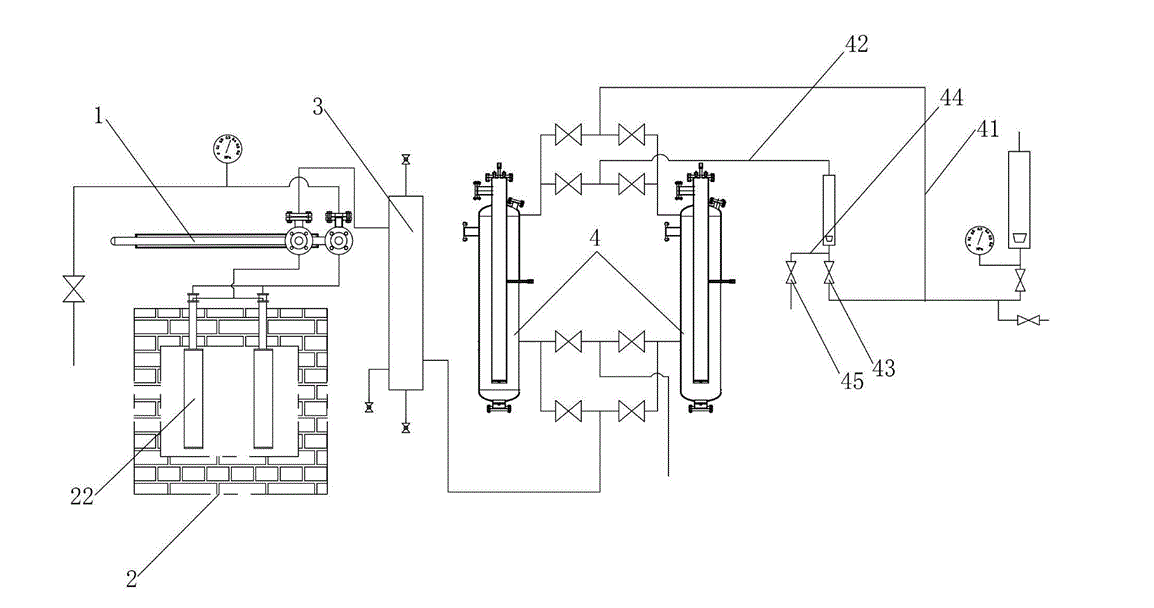

液体アンモニアを800~850℃に加熱し、ニッケル系触媒の作用によりアンモニアを分解し、H2 75%、N2 25%を含む水素窒素ガスが得られます。装置は、内タンクボックスと、内タンクボックスの内室に配置され、内タンクボックス上の少なくとも2本のガス管を通過する炉タンクで構成され、ガス管は内タンクの内室に接続されています。ボックスであって、内室には複数の中心パイプが設けられ、中心パイプには電熱線が設けられ、中心パイプの両端における内タンクボックスの壁には複数の取り付け穴が設けられ、取り付け穴はスリーブに固定されています。センターパイプの両端をそれぞれスリーブパイプに挿入し、

理論原理

液体アンモニアを800~850℃に加熱し、ニッケル系触媒の作用によりアンモニアを分解し、H2 75%、N2 25%を含む水素窒素ガスを得ることができます。

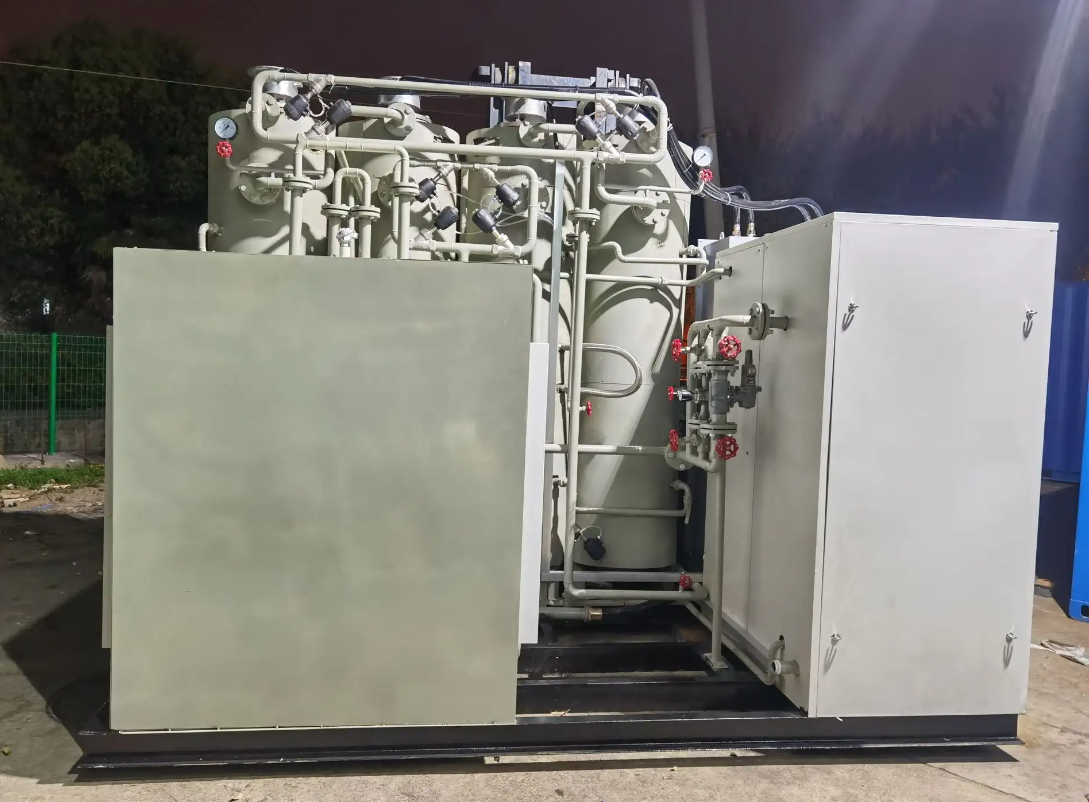

主成分

アンモニア分解炉内タンクボックスと、内タンクボックスの内室に配置された炉タンクと、内タンクボックスを通過する少なくとも2本のガス管とを備え、ガス管は炉タンクの内室に接続され、内部タンクは内タンクボックスの室には複数の中心パイプが設けられ、中心パイプには電熱線が設けられ、中心パイプの両端の内タンクボックスの壁には複数の取り付け穴が設けられる。各取付穴にはスリーブが固定され、スリーブパイプにはセンターパイプの両端がそれぞれ挿入され、スリーブの外口にはスリーブカバーが設けられる。電熱線が切れた場合は、内槽ボックスからセンターチューブを外して直接電熱線を交換できます。

過程説明

液体アンモニアを原料として使用すると、アンモニア分解後、液体アンモニア分解 1 kg あたり、75% の水素と 25% の窒素を含む 2.64Nm のガス混合物を調製できます。得られたガスには不純物が少なく (不純物中の水蒸気は約 2 グラム/立方メートル、残留アンモニアは約 1000 ppm)、モレキュラーシーブ (米国 UOP) 吸着精製器を通してガスの露点を下げることができます。 -60℃以下まで加熱し、残留アンモニアを3PPM以下まで低減できます。

アンモニア分解水素製造炉非鉄金属、ケイ素鋼、クロム鋼、ステンレス鋼などの金属材料および部品の光輝焼なまし、ケイ素鋼板の脱炭素、銅および鉄系粉末冶金焼結、電気真空装置の金属部品の水素焼結、保護用などに使用できます。半導体デバイスの焼結・封止、水素原料ガスのパラジウム合金膜の拡散精製。

原料のアンモニアは入手しやすく、価格も安く、原料使用量も少なくて済みます。保護ガスを生成するアンモニア分解には、少ない投資、少量、高効率という利点があります。

水素製造のしくみ

特定の温度でのアンモニア (気体) は、触媒 (Z204) の作用により 75% の水素と 25% の窒素に分解され、21.9 kcal の熱を吸収します。主な反応は次のとおりです。

2NH3 -- 3H2+N2 -- 21.9 kcal

全過程は吸熱膨張反応であり、温度を上げるとアンモニア分解が起こりやすく、体積膨張反応でもあり、圧力を下げるとアンモニアの分解が起こり、アンモニア分解水素製造装置は最適な状態となる。使用。

浄化の仕組み

アンモニア分解水素製造装置で製造された水素は、合格すると水素精製工程に入り、さらに精製されます。分解水素の純度は非常に高く、揮発性不純物は少量の残留アンモニアと水のみであるため、少量の残留アンモニアと水を除去するだけで高純度のガスが得られます。

ガス精製には可変温度吸着技術が使用されました。可変温度吸着 (TSA) 技術は、異なる温度での吸着剤 (多孔質固体物質) の内部表面上のガス分子の異なる吸着特性に基づくガスの分離および精製プロセスです。室温で不純物ガスを吸着、加熱で不純物ガスを脱離、

モレキュラーシーブの表面には微細な孔がたくさんあり、常温常圧では自重の20%相当の吸着(水分や不純物の静的吸着)が可能で、約350℃の温度では完全に吸着することができます。再生され、24 時間ごとに切り替えられて、適切な純度および不純物含有量の製品ガスが得られます。

吸着塔は2基交互に並列して使用するため、連続的なガス供給が可能です。

の役割&注意;アンモニアクラッカー

アンモニアクラッカーは、熱を利用してアンモニア(NH3)を水素(H2)と窒素(N2)に分解する装置です。このプロセスは、アンモニア分解、またはアンモニア解離と呼ばれます。

アンモニアクラック皆さん次のようなさまざまな業界で使用されています。

熱処理: アンモニア分解は、熱処理炉で使用する水素を生成する一般的な方法です。水素は還元剤であり、金属から酸素を除去することができます。そのため、還元雰囲気を必要とする焼きなまし、ろう付け、その他の熱処理プロセスに最適です。

アニーリング: アンモニア分解は、次の用途に使用する水素の生成にも使用できます。焼鈍炉。アニーリングは、金属を軟化させ、延性を向上させる熱処理プロセスです。水素は金属と反応せず、有害な残留物を残さないため、アニーリングには適しています。

焼結: アンモニア分解を使用して、焼結炉で使用する水素を生成できます。焼結は、熱と圧力を使用して粉末材料を結合するプロセスです。水素は材料と反応せず、有害な残留物を残さないため、焼結には最適です。

金属生産:アンモニアクラッキング鋼、アルミニウム、チタンなどの金属の製造に使用する水素を生成するために使用されます。これらのプロセスでは、金属から不純物を除去し、望ましい微細構造を作成するために水素が使用されます。

アンモニアクラッカーは通常、スチールまたはステンレススチールで作られています。炉、触媒、凝縮器が装備されています。炉はアンモニアを高温に加熱し、触媒はアンモニアを水素と窒素に分解し、凝縮器はガス混合物を冷却して水素と窒素を分離します。

アンモニアクラッカー水素を生成する多用途かつ効率的な方法です。これらはさまざまな産業で使用されており、多くの金属や材料の製造に不可欠です。

アンモニア クラッカーに関する追加の詳細は次のとおりです。

アンモニア分解プロセスは発熱的であり、熱を放出します。この熱は、アンモニアを予熱したり、他のプロセスに動力を供給したりするために使用できます。

アンモニアクラッカー連続的にまたはバッチ的に操作できます。連続操作はより効率的ですが、バッチ操作はより柔軟です。

アンモニアクラッカーのサイズは、必要な水素の量によって異なります。小型のアンモニア クラッカーは 1 時間あたり数立方メートルの水素を生成できますが、大型のアンモニア クラッカーは 1 時間あたり数百立方メートルの水素を生成できます。

アンモニア クラッカーは比較的安価に運用できます。アンモニアのコストが主なコスト要因です。

アンモニアクラッカーは安全に操作できます。ただし、窒素酸化物やアンモニアなどの有害な排出物は発生します。環境規制を満たすには、これらの排出を制御する必要があります。

全体として、アンモニア クラッカーは水素を生成する安全かつ効率的な方法です。これらはさまざまな産業で使用されており、多くの金属や材料の製造に不可欠です。