1 分で理解: 焼入れプロセスと方法の手順

熱処理は、特定の金属の機械的特性を変更する一般的な方法です。金属の化学組成をそのままの状態でほぼ変化させずに、金属の硬度、靱性、強度を変更できることは、環境や作業のニーズに合わせて金属をカスタマイズする優れた方法です。

金属を熱処理するにはさまざまな方法がありますが、最も一般的な方法は、と呼ばれるプロセスによるものです。急冷。

焼き入れとは何ですか?

焼入れ金属の熱処理工程です。焼き入れとは、金属を急速に冷却して機械的特性を元の状態に調整することを指します。焼き入れプロセスを実行するには、金属を通常の条件より高い温度、通常は再結晶温度よりある程度高いが溶融温度より低い温度まで加熱します。熱を許容するために"浸す"材料である金属は、一定期間この温度に保つことができます。金属を所望の温度に保ったら、室温に戻るまで媒体中で急冷します。金属は、焼入れプロセスによる冷却が材料の厚さ全体に分散されるように、より長時間焼入れすることもできます。

焼入れプロセス:

鋼の焼き入れプロセスでは、物体の高温の表面を、気体、液体、固体などのより冷たい材料と接触させることによって、急速な冷却速度が得られます。この操作は急冷と呼ばれ、空気、水、またはその他の液体の注入による冷却方法、ブライン、水、ポリマー急冷剤などの液体への浸漬、塩浴、プレート間冷却などの方法が含まれます。

焼入れ工程

ただし、冷却速度(溶銑焼入れ媒体本体からの熱伝達速度)は、物体の断面サイズ、温度、熱的性質、表面の性質や程度によって異なります。酸化皮膜の粗さ、冷媒の初期温度、沸点、冷媒の比熱、蒸発潜熱、水蒸気の比熱、熱伝導率など。粘度および物体を通過する速度。一般的に使用される冷却剤の冷却特性を検討する前に、加熱された鋼鉄の物体 (たとえば 840°C) を静止した冷浴に投入したときに何が起こるかを調査することをお勧めします。焼入れプロセス全体を通じて、冷却曲線は一定の冷却速度ではなく、次の 3 段階を示します。

ステージ A - スチーム カバー ステージ:

焼き入れ開始後は金属が高温であるため、焼き入れ冷却剤はすぐに蒸発し、連続した蒸気が対象物の表面を包み込みます。

金属表面に液体が接触していないため、熱は放射と伝導によって高温の表面から水蒸気層を通って液体と蒸気の界面に非常にゆっくりと逃げます。蒸気膜は熱伝導率が低いため、冷却速度は比較的遅くなります。

ステージ B - 断続的接触ステージ (液体沸騰ステージ):

冷却曲線の急勾配が示すように、この段階では熱が急速に蒸発します。この段階では、蒸気カバーが断続的に壊れ、冷却剤が一瞬の間高温の表面と接触しますが、蒸気泡の激しい沸騰作用によってすぐに押しのけられます。気泡は対流によって運び去られ、液体は再び金属に触れます。この段階の急速冷却により、表面が急冷媒体の沸点以下に急速に下がります。その後、蒸発が止まりました。第 2 段階は 100℃~500℃の温度範囲に対応し、この温度範囲では鋼のオーステナイト状態の転移が最も早くなります(≒ CCT 曲線の先端)。したがって、この段階の冷却速度は鋼の焼き入れにとって非常に重要です。

ステージ C - 直接接触ステージ (液体冷却ステージ):

この段階は、物体の表面の温度が沸点または急冷媒体以下に低下すると始まります。蒸気は発生しません。冷却は液体の対流と伝導によって起こります。この段階の冷却速度は最も低くなります。

まず、合金を臨界温度より 30 ~ 50 °C 高い温度に加熱します。粒子の成長を引き起こす可能性があるため、この温度に長時間留まりたくありません。酸化しやすい合金を扱う場合は、合金を真空中で加熱する必要がある場合があります。真空下で加熱できる炉もありますが、より簡単な (小規模な) 方法は、真空にするかアルゴンなどの不活性ガスを充填した石英管に合金を封入することです。合金は急速に冷却する必要があります。冷却速度を制御する主な方法は、異なる急冷媒体を使用することです。通常、ブラインは最も速い実用的な急冷媒体です。液体窒素は、熱伝導率と比熱が低いため、比較的遅い急冷媒体です。合金が急速に冷えると、亀裂が生じる可能性があります。冷却が遅すぎると、準安定性があまり得られない可能性があります。材料の最適な焼入れ速度を決定する最良の方法は、時間温度遷移 (TT) 状態図を使用することです。ほとんどの金属は焼き入れプロセスで 715 ~ 900℃ に加熱されます。加熱プロセス中、材料を一定の温度で加熱することが非常に重要です。一定の温度で加熱すると、金属の望ましい特性が得られます。加熱後にしなければならない2番目のことは、濡れること、つまり浸すことです。材料または加熱されたワークピースを真空や空気などの媒体に浸します。ワークピースは塩または砂に 6 分間浸す必要があり、浸漬中の周囲温度は一定でなければなりません。浸すことと冷やすことは似ていると思う人もいるかもしれません。ただし、浸漬と冷却は別のプロセスです。したがって、浸した後は冷却を開始します。冷却プロセス中に、ワークピースは焼入れ液の中に入れておく必要があります。焼入れ媒体として水と油を使用します。水を急冷媒体として使用すると、金属表面に複数の亀裂が発生したり、金属表面が変形したりする可能性があるなどの欠点があります。注意すべき点は、油は水よりもはるかにゆっくりと冷えることです。急冷プロセスは、不活性ガスの存在下で行うこともできる。急冷プロセスでは、窒素、ヘリウム、アルゴンなどの不活性ガスを使用できます。この熱処理プロセスでは、急冷媒体が重要な役割を果たします。急冷媒体の冷却速度が望ましい速度よりも遅い場合、出力金属の期待される性能は得られません。急冷媒体が必要以上の速度で冷却されると、出力金属に亀裂が発生します。焼き入れ工程が完了したら、得られる材料が非常に脆い、または通常の金属よりもはるかに硬い可能性があることに気づくかもしれません。これは、特定の材料中にマルテンサイトが多量に存在するためです。したがって、そのような金属は焼き戻しする必要があります。焼き戻しにより不要な硬さを軽減します。焼き戻しするには、金属を臨界温度以下に加熱する必要があり、その後、この金属を自然空気または環境中で冷却する必要があります。

一般的な冷却媒体は次のとおりです。

水:

水はおそらく最も古く、最も一般的な焼入れ媒体であり、低コスト、普遍的な入手可能性、簡単な操作、安全性の要件を満たしています。温度が上昇するにつれて冷却特性は油以上に変化し、特に温度が60℃を超えると蒸気層の段数が増加するため冷却能力が急激に低下します。最高の冷却力は、水温が 20 ~ 40 °C のときです。水の冷却能力は、塩水と油の冷却能力の中間にあります。水は曲線の先端近くでパーライトやベイナイトへの変換を避けるために高い冷却能力を提供しますが、表 6.11 に示すように、水の最大の欠点は、マルテンサイトが形成される温度範囲での冷却速度が高いことです。この段階では、鋼材は構造応力と熱応力の両方にさらされます。

2. 塩水:

約 10%(重量) の塩化ナトリウム水溶液は工業的に広く使用されており、ブラインと呼ばれます。これらは、水と 10% NaOH 溶液の間の冷却速度を提供します。これらは家電製品に対して腐食性がありますが、腐食性溶液と同様に作業者には無害です。塩水、苛性ソーダ溶液、または水溶液の効率が高い理由は、塩水または苛性ソーダ溶液では、高温の鋼の表面で溶液が加熱されると、鋼の表面に塩化ナトリウム/水酸化ナトリウムが結晶化するためです。熱い鋼。この固体結晶の層は、小さな爆発的な暴力によって破壊され、結晶の雲を放出します。

3. 水酸化ナトリウム:

通常、10%(重量)の水酸化ナトリウムが水に添加されます。これらのソリューションは、鋼が冷却剤に浸された瞬間に急速に熱を奪い、相対的な熱を示しません。"非活性"水の初期段階(ステージa)の状態。したがって、これは必要な冷却速度がウォーターバスの冷却速度を超える場合に役立ちます。

4. オイル:

オイルは、グループとして、40℃の水と 90℃の水の間の冷却速度を持っています。油焼き入れの際、動物油、植物油、鉱物油、または 2 種類以上の油の混合物を使用することにより、大幅な変化を起こすことができます。油の蒸気圧は、高温の鋼の表面に生成される油蒸気の膜の厚さを決定し、熱の除去速度を制限するため、特に重要です。しかし、一般に使用される油は沸点が非常に高い。油の焼き入れ能力は水や塩水よりもはるかに低く (最大冷却速度は約 600°C)、マルテンサイト形成の範囲が比較的遅いため、亀裂形成の危険性が最小限に抑えられます。鋼の CCT 曲線の前面付近の冷却力は、溶融池または溶融池の一部を激しく撹拌することによって高めることができます。

5. エマルション(水と油):

水の急速な冷却 (CCT 曲線の上部付近) とその後の段階での油のゆっくりとした冷却 (MS ~ MF 温度範囲) により、エマルジョンと水の混合物が開発されました。"水溶性"さまざまな割合のオイル。90% の油と 10% の水からなるエマルションは、油よりも冷却速度が遅くなります。また、水90%、油10%からなるエマルションは、300℃付近でマルテンサイトが形成されると油よりも早く冷えるため、変形や亀裂の危険性が高くなります。

6. ポリマーメディア:

これらは冷却剤分野の新規参入者であり、理想的な焼入れ媒体 (6.3) の特性に近づき、MS 温度まで急速に冷却され、その後マルテンサイトが形成されるにつれてかなりゆっくりと冷却されます。これらの合成失活剤は高分子量の有機化学物質で、通常はポリアルキルグリコールまたはポリビニルアルコールをベースとしていますが、通常は前者の方が失活剤としてより一般的に使用されます。これらは水溶性材料であるため、有機添加剤の濃度を変えることによって、非常に異なる冷却速度を有する急冷剤を得ることができます。焼入れ剤の添加量が 5% の場合、60 °C での焼入れ剤の表面硬度は水と同様であり、非合金鋼の焼入れ時に亀裂のリスクは最小限に抑えられます。15% の添加剤を含む急冷剤は、火災の危険性がなく、オイルと同じ冷却特性を持っています。

7. 塩浴:

断面が小さく焼入れ性に優れた鋼の場合、塩浴は理想的な焼入れ媒体です。表 6.12 に、いくつかの塩の組成と各混合物に適用できる温度範囲を示します。塩浴中での推奨保持時間は切片の厚さ 1 cm あたり 2 ~ 4 分で、切片が薄い場合は保持時間は短くなります。100% NaNO3 のようなバスには 400 ~ 600°C が必要です。冷却能力は約 400 °C までは高く、その後鋼の温度が低下し続けるにつれて低下します。したがって、浴の温度が低いほど撹拌が大きくなり、冷却能力が向上します。汚れが付着すると槽の冷却効率が低下します。撹拌タンクにより不純物が浮遊して冷却部品に付着し、熱伝達が低減されます。0.3-0を加算します。

8.空気:

鋼の焼入性が高い場合には、圧縮空気または固定空気を使用することもできます。つまり、空気焼入れ鋼などの高合金鋼です。または低合金鋼の軽量断面。空気はよりゆっくりと均一に冷却されるため、変形の危険性はほとんどありません。鋼の表面は冷却中に必ず酸化します。

9. ガス:

気体では、水素とヘリウムの方が冷却効率が高いですが、水素とヘリウムは使用コストが高いと爆発の可能性があるため、熱間加工鋼や高速度鋼では窒素が一般的に使用されます。ガス焼入れにより、複雑な形状と異なる断面厚さの厚肉部品をより均一に冷却することができ、より均一な機械的特性を得ることができます。破損や変形の危険が最小限に抑えられます。急速な空気の流れがガス室内のオーステナイト化鋼と直接接触し、熱が急速に放散されます。

10. フロー層:

これは蒸留タンク内のアルミナ粒子で構成されており、タンクの底から吹き上げられる連続的な空気の流れによって流動化されます。これらの粒子は流体のように動きます。窒素を使用すると不活性雰囲気が生成されます。主に高合金鋼、冷間加工鋼、熱間加工鋼、高速度鋼、空気焼入れ鋼などの焼入れに使用されます。流動床の冷却は水や油より遅く、溶融塩の急冷より 10% 遅くなりますが、空気よりは大幅に速くなります。流動床はどのような低温でも操作できます。部品に残留物がなく、後処理は必要ありません。煙や汚染の危険はありません。

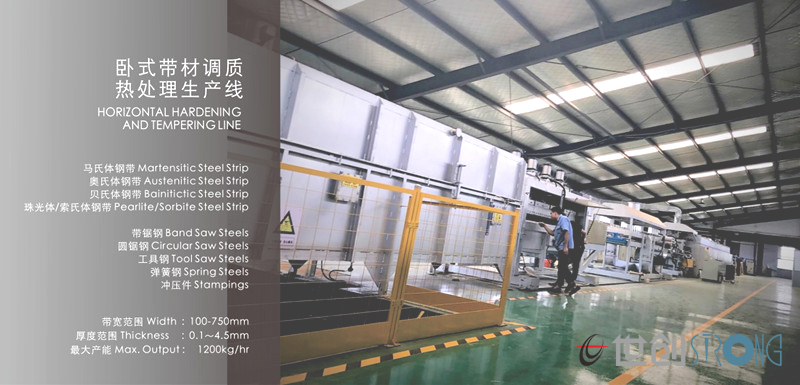

強い 金属 は、中国初の連続式製品メーカーでした。焼入れ・焼き戻しライン高炭素鋼ストリップの硬化用。

今回の生産ラインの立ち上げは、中国が材料生産技術分野における欧米企業による数十年にわたる技術的障壁と独占を打破したことを示している。中国企業はもはや、長期にわたる高価格輸入品の硬化ストリップの状況に耐える必要はない。

特性: &注意;焼入焼戻し生産ラインメッシュベルト炉は浸炭、浸炭窒化、焼入れ、油焼入れ、水焼入れ等の熱処理工程、ねじ、ナット、プレス部品等の加工など、各種小型ワークの量産に適しています。

さまざまなワークピースに応じてさまざまな熱処理ソリューションを設計します。

製品に合わせてカスタマイズ致します。

モデル: サウスウェールズ州-810-9F

性能:温度950℃。材質: シェル: 低炭素鋼

工程:(1)浸炭、浸炭窒化 (2)雰囲気焼入れ、等温焼入れ (3)油焼入れ、水焼入れ

利点: コンピューター制御